¿Cuántos pasos se necesitan para producir un gabinete?

(¡Y dónde brilla la película de PVC!)

Ese hermoso gabinete nuevo en su cocina o sala de estar...'No aparece por arte de magia.'Es el resultado de un proceso cuidadosamente orquestado que implica numerosos pasos, artesanía experta y materiales de vanguardia. ¿Alguna vez te has preguntado cuántos pasos se necesitan exactamente y qué implica su fabricación?'Analicemos el recorrido desde las materias primas hasta los muebles terminados y descubramos dónde se encuentran las soluciones modernas comoPelícula decorativa de PVC desempeñar un papel transformador.

El proceso de producción de gabinetes: más de lo que se ve a simple vista

Si bien el número exacto de pasos puede variar según el gabinete'En cuanto a la complejidad, el diseño, los materiales y la escala de fabricación (a medida vs. producción en masa), podemos delinear las etapas principales involucradas. Piénselo como... Generalmente implica entre 15 y 25 pasos distintos, agrupados en fases clave:

Fase 1: Diseño y planificación (el plan)

Concepto y especificación: Definiendo el gabinete'estilo, dimensiones, función, necesidades de almacenamiento y preferencias estéticas (incluidos frentes de puertas y cajones y acabados).

Diseño técnico e ingeniería: Creación de planos técnicos detallados, listas de corte de todas las piezas e instrucciones de montaje. Cálculo de los requisitos de material.

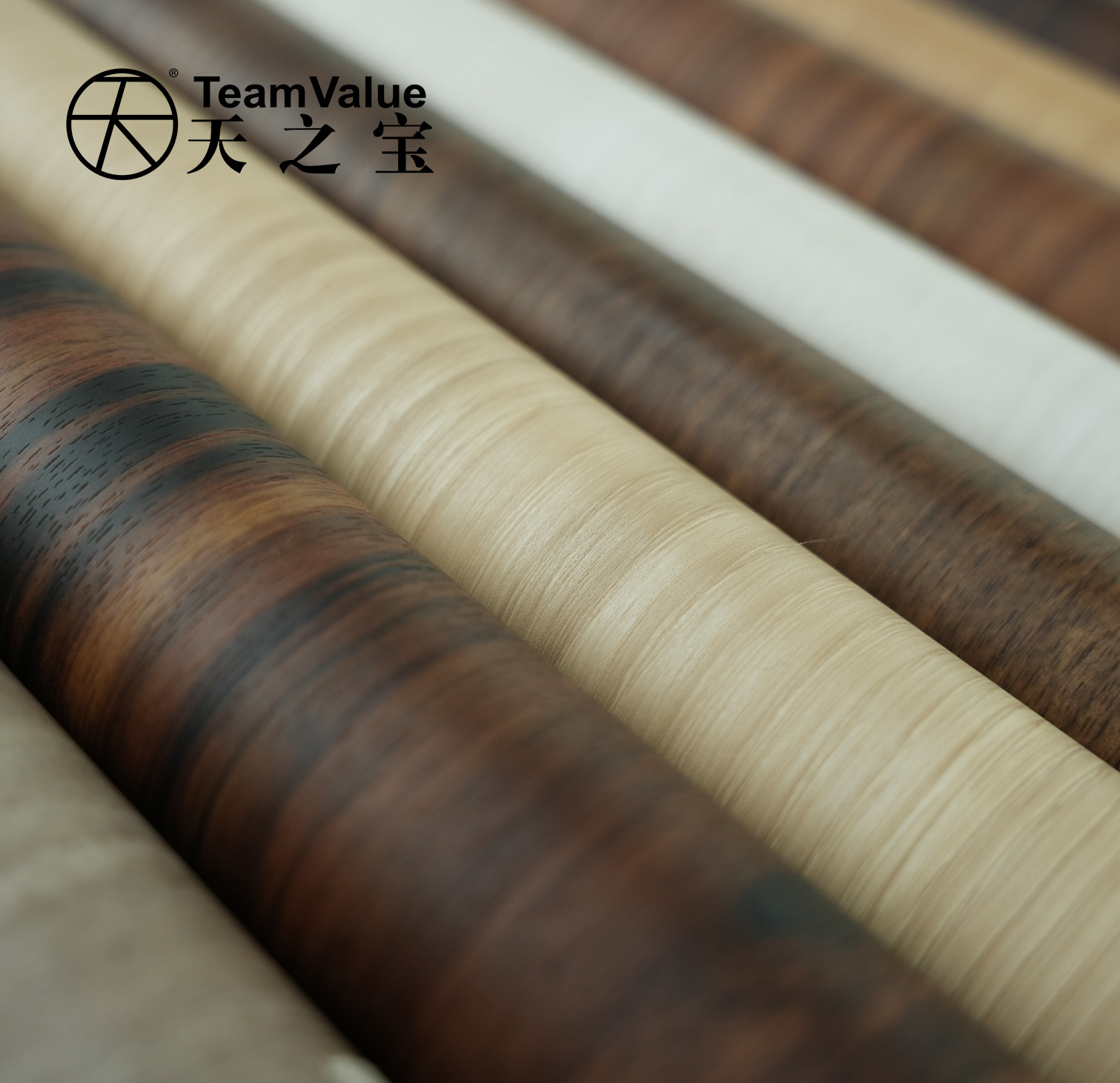

Selección de materiales: Selección de los materiales básicos (tableros de partículas, MDF, madera contrachapada, madera maciza) y material de superficie decorativa para partes visibles como puertas, frentes de cajones y paneles de los extremos. ¡Éste es un punto de decisión crucial!

Fase 2: Preparación del material (corte y modelado)

Recepción e inspección de materia prima: Comprobación de la calidad de los paneles entregados (tableros centrales).

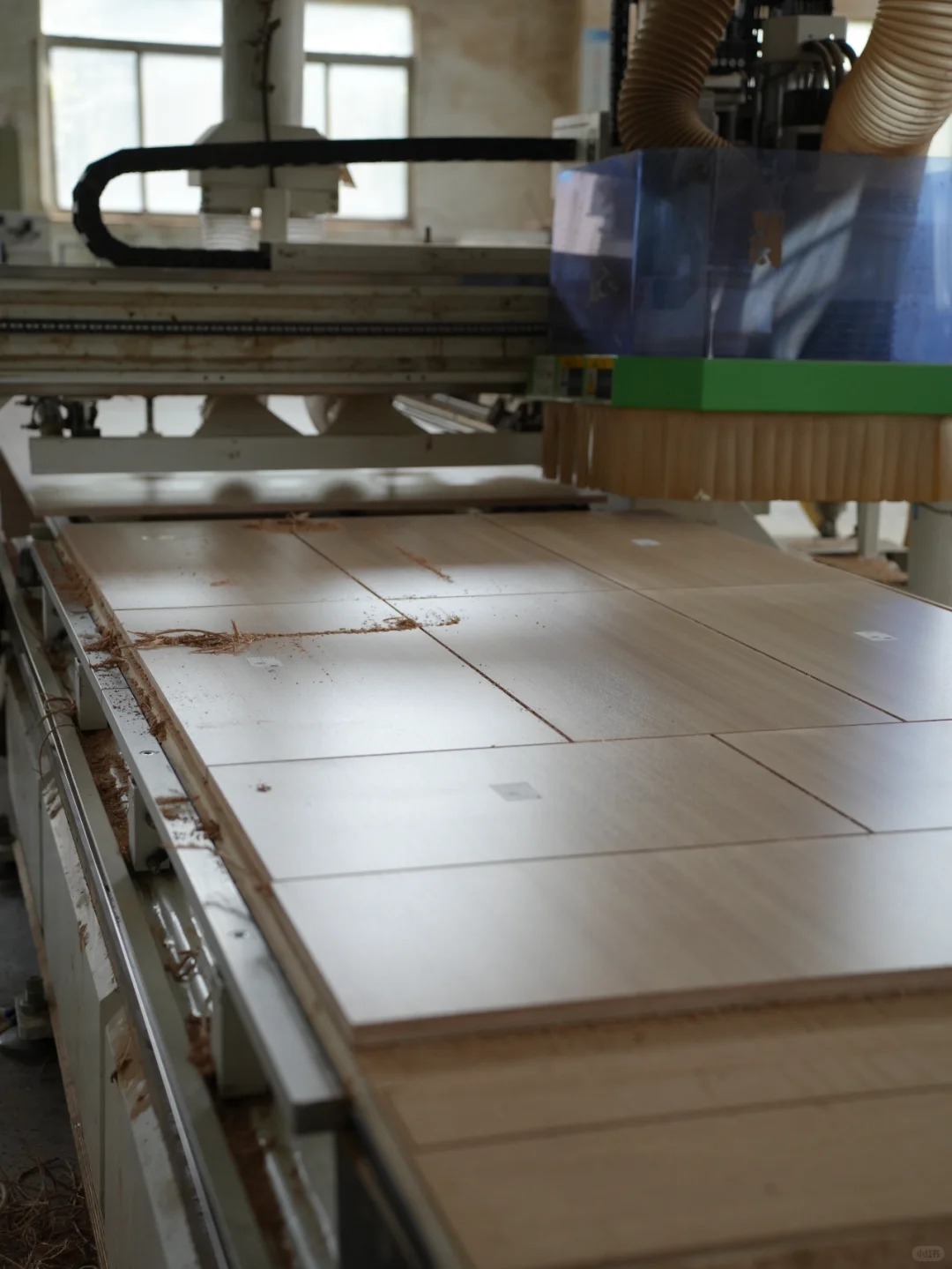

Corte de paneles (aserrado): Uso de sierras de paneles (manuales o CNC) para cortar láminas grandes de material central (como MDF o tableros aglomerados) en los tamaños exactos especificados en la lista de corte para cajas de gabinetes, estantes y piezas internas.

Encolado de cantos (para piezas de caja): Aplicación de tiras finas de material (generalmente PVC, ABS o chapa de madera) a los bordes cortados y expuestos de los paneles de las cajas/estantes del gabinete para sellarlos, mejorar su apariencia y aumentar su durabilidad. Esto suele implicar el uso de máquinas especializadas para cantear (recortar, pegar y prensar).

Corte y perfilado de frentes de puertas y cajones: Corte de los paneles frontales de las puertas y cajones a medida. Para puertas con formas (p. ej., estilo shaker con un panel empotrado), se requieren pasos adicionales como fresar los perfiles del marco y cortar el inserto del panel con fresadoras o perfiladoras CNC.

Fase 3: Decoración de superficies (donde la estética y la protección se unen)

¡Esta fase es donde la elección del material de la superficie afecta drásticamente la cantidad y la complejidad de los pasos!

Lijado (varios pasos): Esencial para pintura y enchapado. Requiere lijado grueso o fino para lograr una base perfectamente lisa, a menudo varias veces (antes y después de aplicar la imprimación o el enchapado). Es polvoriento y requiere mucho tiempo y mano de obra.

Cebado: Se aplica una capa base (imprimación) a la pintura para asegurar su adherencia y un acabado uniforme. Requiere tiempo de secado/curado.

Aplicación de la superficie decorativa:

Pintar: Varias capas de pintura (color base, capas de acabado), lijado entre capas y curado final. Depende mucho de la habilidad, tiende a gotear y a correrse, requiere mucho espacio y tiempo de secado y contiene COV.

Chapa: Aplicación de láminas finas de madera con adhesivo (prensado en frío o caliente), recorte de excesos, lijado, teñido y aplicación de barniz transparente (laca/barniz). Sensible a la humedad, puede astillarse, acabado complejo.

Laminado (HPL): Cortar láminas laminadas a medida, aplicar adhesivo de contacto a ambas superficies, colocarlas con cuidado y presionarlas (generalmente con una prensa de rodillo). Láminas pesadas, riesgo de astillado de bordes, costuras visibles en los bordes.

Acabado final (para pintura/chapa): Capas protectoras adicionales, pulido.

La ventaja de la película decorativa de PVC:

Preparación de la película: Desenrollando el rollo de película de PVC y cortándolo al tamaño requerido (ligeramente sobredimensionado) para los paneles frontales de la puerta/cajón. Mínimo desperdicio. (A menudo integrado en el paso de laminación).

Preparación de la superficie (mínima): Lijado ligero o limpieza del sustrato (MDF, madera contrachapada) para asegurarlo.'es suave, limpio y seco. ¡Significativamente menos trabajo que los métodos tradicionales!

Laminación (el paso clave): Aplicar la película de PVC utilizando:

Prensa de membrana al vacío: El método más común y eficiente. La película y el sustrato se colocan en una prensa. Una membrana flexible desciende y la succión la tira firmemente hacia abajo, uniendo la película al sustrato mediante un adhesivo termoactivado (preaplicado a la película).'(parte posterior) o un adhesivo líquido. El calor y la presión garantizan una adhesión y un contorno perfectos, incluso sobre bordes perfilados. Rápido, consistente y de alta calidad.

Laminación con rodillos en frío: Adecuado para paneles planos. Se aplica el adhesivo al sustrato o película, y unos rodillos presionan la película sobre el sustrato. Requiere una alineación cuidadosa.

Guarnición: Se utilizan cuchillas de precisión o fresadoras CNC para recortar el exceso de película limpiamente a lo largo de los bordes inmediatamente después del prensado (en caliente) o posteriormente. Se obtiene un borde uniforme y acabado.

(Opcional) Banda de borde: Si la puerta tiene un borde de marco visible (por ejemplo, estilo shaker), se aplica una banda de borde de PVC. después La película se lamina al panel frontal, adaptándose perfectamente. El canteado automatizado es altamente eficiente.

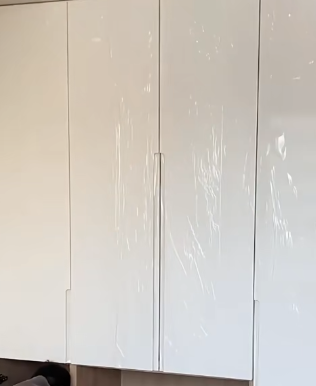

Conclusión clave: Uso de película de PVC Elimina múltiples pasos de lijado, imprimación, pintura y acabado complejo.El proceso de decoración de la superficie del núcleo se optimiza para preparación, laminación y recorte –A menudo se completa en minutos por panel bajo una prensa.

Fase 4: Montaje y herrajes

Perforación de orificios para bisagras y herrajes: Perforación precisa de orificios para bisagras, correderas de cajones, manijas/perillas y pasadores de estantes utilizando plantillas o máquinas CNC.

Conjunto de caja de gabinete: Unir los paneles de la caja (laterales, superior, inferior, trasera y estantes) cortados, canteados y, a veces, preacabados (para interiores) mediante fijaciones (tornillos, tacos, cierres de leva) y pegamento. Es fundamental escuadrar la caja.

Instalación de cajones: Ensamblaje de los laterales, frente, parte posterior y parte inferior del cajón y fijación de las correderas del cajón a la caja del gabinete y al cajón.

Fijación de puertas y frentes de cajones: Montaje de las puertas y frentes de cajones terminados en la caja del gabinete utilizando bisagras y fijando los frentes de los cajones a las cajas de los cajones.

Instalación de manijas/perillas: Añadiendo los toques finales de hardware.

Fase 5: Control de calidad, embalaje y envío

Inspección final: Comprobación de dimensiones, cuadratura, calidad del acabado de la superficie (sin burbujas, rayones, bordes perfectos), funcionamiento del hardware y apariencia general.

Limpieza: Eliminar cualquier polvo o residuo.

Embalaje protector: Envolver los componentes para evitar daños durante el transporte.

Embalaje: Colocación segura de componentes en cajas.

Envío: Envío de los gabinetes terminados a distribuidores, minoristas o directamente al cliente/sitio de instalación..

Por qué la película de PVC es un cambio radical en la producción de gabinetes

A medida que'Como hemos visto, la elección del material de la superficie afecta significativamente la Decoración de superficies Fase. La película decorativa de PVC ofrece ventajas atractivas que agilizan la fabricación y ofrecen resultados superiores:

Pasos y tiempo radicalmente reducidos: Elimina numerosos pasos laboriosos y lentos como el lijado, la imprimación, la aplicación de varias capas de pintura (con tiempos de secado) y los acabados complejos. La laminación es rápida y eficiente.

Acabado consistente y de alta calidad: Entrega una superficie impecable y uniforme en todo momento. Sin marcas de brocha/rodillo, goteos, manchas irregulares ni imperfecciones de lijado. Las texturas e impresiones avanzadas ofrecen un realismo increíble.

Mayor durabilidad y rendimiento: Altamente resistente a rayones, impactos, humedad, manchas, calor (en comparación con la pintura) y decoloración. Fácil de limpiar y mantener.–Ideal para las exigencias de cocinas y baños.

Costo-efectividad: Reduce los costos de mano de obra, el desperdicio de material (exceso de pintura, polvo de lijado), el consumo de energía (hornos de secado) y el espacio de fábrica necesario para el secado y almacenamiento. Una producción más rápida = mayor producción.

Versatilidad de diseño y personalización: Disponible en una amplia gama de colores, vetas de madera, piedras, metales, patrones y texturas. La impresión digital permite diseños personalizados únicos.

Entorno de trabajo mejorado: Minimiza el polvo de lijado y las emisiones de COV asociadas con la pintura/tinción, creando un piso de fábrica más limpio y seguro.

Conclusión: La eficiencia se une a la belleza

Producir un gabinete de alta calidad es una compleja combinación de diseño, ciencia de los materiales y fabricación precisa. Si bien el proceso implica muchos pasos (normalmente entre 15 y 25), innovaciones como La película decorativa de PVC simplifica y mejora drásticamente la fase más crítica: el acabado de la superficie..

Al elegir películas de PVC para puertas y frentes de gabinetes, los fabricantes logran:

yo Ciclos de producción más rápidos

yo Costos de producción más bajos

yo Consistencia y durabilidad de acabado inigualables

yo Mayor flexibilidad de diseño

yo Un proceso más sostenible

En Valor del equipo, Nos especializamos en proporcionar películas decorativas de PVC de alto rendimiento, diseñadas específicamente para las exigencias de la fabricación de gabinetes. Nuestras películas ofrecen la combinación perfecta de estética impactante, durabilidad excepcional y eficiencia de procesamiento para ayudarle a construir mejores gabinetes, más rápido.